Отраслевые тенденции показывают, что производители металла все чаще выбирают более мощные лазеры для резки. Два года назад наиболее распространенные уровни мощности варьировались от 1500 до 2000 Вт. Однако статистический опрос, проведенный группой продуктов «Лазерные системы AMT», показывает, что в течение последних 12 месяцев количество установок для мощных лазерных систем мощностью от 3000 до 4000 Вт неуклонно возрастало, а продажи лазеров с уровнем мощности менее 2000 Вт снижались. , Совсем недавно североамериканский рынок испытал интерес к уровням мощности лазера от 4000 до 6000 Вт. «Лазерная резка металла»

Отраслевые тенденции показывают, что производители металла все чаще выбирают более мощные лазеры для резки. Два года назад наиболее распространенные уровни мощности варьировались от 1500 до 2000 Вт. Однако статистический опрос, проведенный группой продуктов «Лазерные системы AMT», показывает, что в течение последних 12 месяцев количество установок для мощных лазерных систем мощностью от 3000 до 4000 Вт неуклонно возрастало, а продажи лазеров с уровнем мощности менее 2000 Вт снижались. , Совсем недавно североамериканский рынок испытал интерес к уровням мощности лазера от 4000 до 6000 Вт. «Лазерная резка металла»

Сегодня некоторые опытные производители переходят к приобретению более высоких уровней мощности для своих вторых систем, чтобы расширить сферу лазерной резки своих предприятий в более толстые диапазоны материалов. Некоторые новые пользователи лазеров покупают более мощные системы, чтобы отличаться от своих конкурентов. Эти пользователи могут не иметь приложения, требующего высокой мощности, но они готовы использовать рыночные возможности, которые существуют для этой работы.

В этой статье представлены некоторые технические аспекты, связанные с мощной лазерной резкой толстого сечения, а также рассматриваются области применения и сегменты рынка для этой технологии.

Резка нержавеющей стали

Мощные лазеры могут обрабатывать толстую нержавеющую сталь с неоксидным краем. Таким образом, лазер мощностью 6000 Вт может обрабатывать до 11/4-дюймовой нержавеющей стали. В этой заявке азот высокого давления обычно используется в качестве вспомогательного газа. При резке под высоким давлением или инертным газом основная функция вспомогательного газа состоит в том, чтобы защитить режущий край от скопления оксида и быстро и чисто продуть расплавленный материал через пропил, прежде чем он прилипнет к краю и образует заусенец.

Инертный газообразный азот выполняет незначительную функцию, способствуя процессу горения материала. Это отличается при резке реактивным газом, для которого вспомогательный газ — обычно кислород — обеспечивает достаточное количество энергии, используемой для сжигания материала. При резке инертным газом лазер обеспечивает почти всю энергию, необходимую для прожигания материала.

Вспомогательный азотный газ подается в сопло, соосное с сфокусированным лазерным лучом. Газ течет через отверстие сопла и опускается в пропил с высокой скоростью. Фокус луча — самая мощная часть — находится глубоко в материале. Это позволяет верхней части пропила стать шире, увеличивая поток лазерного газа вниз в разрез.

Наконечник высокого давления используется для азотной газовой резки. Это устройство предназначено для максимизации скорости и силы, с которой вспомогательный газ выходит из сопла. Давление вспомогательного газа обычно варьируется от 300 до 400 фунтов на квадратный дюйм (PSI) при резке толстой нержавеющей стали. Разбавитель из нержавеющей стали можно резать с давлением в нижних диапазонах от 100 до 200 фунтов на квадратный дюйм.

Отсутствие оксидного слоя или чернение на режущей кромке лазера означает, что нержавеющие детали можно сваривать без интенсивного шлифования. Для обеспечения целостности сварного шва оксидный слой должен быть удален с деталей, которые режутся с помощью кислородного газа.

Вторичное шлифование может занимать много времени, особенно на более толстой нержавеющей стали, из которой должно быть удалено значительное количество загрязненного оксидом края. Поскольку большая часть этого шлифования выполняется вручную, детали могут быть сложными для сборки и крепления для сварки. В результате этого несоответствия эти детали часто бывает трудно сваривать вручную и практически невозможно сваривать роботом.

Детали, нарезанные азотом, имеют блестящий яркий край и могут сразу перейти к сварке, как только они будут сняты с машины. Готовые детали имеют квадратные края без конуса и не имеют заусенцев. Никаких переделок деталей не требуется; они просто извлекаются из станка для лазерной резки и передаются в следующую ячейку для дополнительных операций.

|

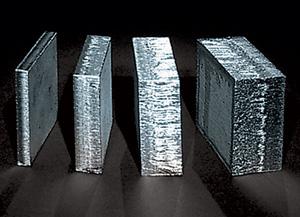

| Рисунок 1 |

Поток газа под высоким давлением также помогает охлаждать деталь. Это, в сочетании с очень маленьким, но концентрированным размером пятна лазера, приводит к меньшей зоне термического влияния (ЗТВ) (см. Рисунок 1 ).

Емкость и Производительность. Используя лазер мощностью от 4000 до 6000 Вт, можно обрабатывать нержавеющую сталь толщиной 3/4 и 1,0 дюйма с конкурентоспособной скоростью подачи. Хотя скорости подачи часто не так высоки, как у плазмы, вторичные операции, связанные с плазмой, уменьшаются или исключаются.

В тех случаях, когда небольшая ЗТВ лазера может по-прежнему представлять проблему, некоторые производители считают экономически выгодным сначала разрезать заготовку на лазере, а затем обрезать деталь с помощью фрезы. Лазер используется для черновой обработки детали с более высокой скоростью подачи, чем могла бы достичь мельница или электроэрозионная обработка (EDM), освобождая эти машины для работы с добавленной стоимостью.

Лазер мощностью 6000 Вт также быстро и качественно режет более тонкий материал. Например, нержавеющая сталь толщиной 0,160 дюйма может обрабатываться в три раза быстрее с помощью лазера мощностью 6000 Вт, чем с лазером мощностью 2000 Вт. Один и тот же материал можно резать более чем в два раза быстрее с помощью лазера на 6000 Вт, чем с лазером на 3000 Вт.

Операционные затраты. Эксплуатационные расходы на переработку толстой нержавеющей стали должны быть тщательно изучены. Почасовые затраты на обработку нержавеющей стали размером от 1/2 до 1-1 / 4 дюйма с помощью лазера мощностью 6000 Вт могут достигать 120 долларов в час. При обработке нержавеющей стали азотом используются большие объемы вспомогательного газа азота, поэтому более 90 процентов часовых эксплуатационных расходов связано с использованием вспомогательного газа. Менее 10 процентов эксплуатационных расходов покрываются фактическими затратами на эксплуатацию и обслуживание лазера.

Изначально затраты могут показаться высокими, но для обоснования использования лазера необходим подход к оценке стоимости такого рода работ. Хотя стоимость обработки толстых нержавеющих деталей с помощью лазера, как правило, выше, чем лазерная обработка углеродистой стали, толстые нержавеющие детали, вырезанные лазером, обычно представляют собой детали, которые могут быть вырезаны только с помощью более дорогостоящих процессов, таких как механическая обработка и электроэрозионная обработка проволоки. Исключение большинства вторичных операций и операций с добавленной стоимостью, таких как шлифование и удаление заусенцев, обычно компенсирует эту стоимость.

Дальнейшая экономия времени может быть найдена ниже в виде уменьшения времени фиксации и улучшенной сборки после лазерной обработки. Во многих случаях скорости подачи, достигаемые с помощью лазера, также позволяют производить детали быстрее, поэтому общее время цикла сокращается.

Например, деталь из нержавеющей стали толщиной 3/4 дюйма, которая обрабатывалась на фрезерном станке за 100 минут, может обрабатываться на режущей системе мощностью 6000 Вт за 18 минут. Кроме того, деталь, изготовленная на лазере, не требует дополнительных операций. Поскольку деталь тратит меньше времени на машину, она производится с меньшими затратами, и машина освобождается для выполнения дополнительных работ.

Резка углеродистой стали

Другое применение для мощных лазеров — резка углеродистой стали. Лазер на 4000 Вт может обрабатывать углеродистую сталь толщиной до 1,0 дюйма, а лазер на 6000 Вт может обрабатывать углеродистую сталь толщиной 1-5 / 8 дюймов.

Кислород всегда используется для обработки пластины в этом диапазоне толщины материала. При обработке толстой углеродистой стали основная функция кислорода состоит в том, чтобы помочь сжечь лист. Это также помогает выбросить расплавленный материал. Как правило, давление и объем вспомогательного газа очень низки. Например, от 6 до 8 фунтов на квадратный дюйм кислорода обычно используют для обработки пластины толщиной 1-5 / 8 дюймов.

Как и при резке инертным газом, вспомогательный газ (кислород) протекает через отверстие в сопле и опускается в прорезь. Хотя для вытекания расплавленного материала из пропила требуется постоянный поток вспомогательного газа, слишком высокое давление вспомогательного газа приводит к неконтролируемому горению. Как только процесс горения запущен, для поддержания процесса горения требуется очень мало вспомогательного газа.

Однако расплавленный материал все еще должен быть очищен потоком вспомогательного газа. Если используется стандартное сопло, ударные волны в столбе вспомогательного газа приведут к тому, что кромка среза будет очень выпуклой и выбитой. Сопла с кольцевым потоком могут предотвратить эту проблему, и они более подробно обсуждаются далее в этой статье.